こんなお悩みは

ありませんか?

- 自動化にあたってインラインに対応した「はんだ付けロボット」が見当たらない

- 大きな基板に対応した「はんだ付けロボット」はあるの?

- 社内規格にあった専用機を発注したい

- 自動機メーカーでは「はんだ付け条件」がうまくだせない

- 「はんだ付けロボット」に他の作業もさせたい

- 修理をお願いするとできないと言われた

津々巳電機の

はんだ付けロボットが

選ばれる理由

- 自動化に適した形態

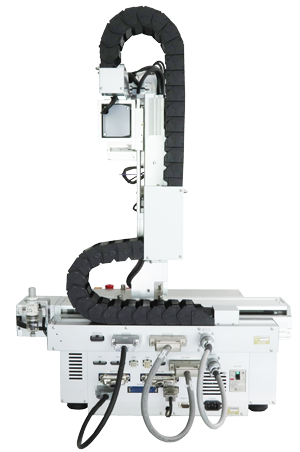

ロボット部とコントローラ部が分離可能な自動化が前提のMINIMAXシステムがございます - 高いカスタマイズ性

1500㎜×2000㎜までのロボットサイズが製作可能です - 信頼と実績

自動車メーカー様向け安全仕様など多数の実績がございます - 確かなフォロー体制

自動機メーカーとの「はんだ付け条件」などの責任分担も自動化対応MINIMAXシステムなら明確です - 理想の設備の実現

フラクサーやネジ締め、画像検査などの複合させ、お客様の理想のカスタマイズを実現します - 自社製造による安心感

20年近く使用されているお客様でも、部品がある限りオーバーホールや修理対応いたします - 自社製造による安心感

20年近く使用されているお客様でも、部品がある限りオーバーホールや修理対応いたします

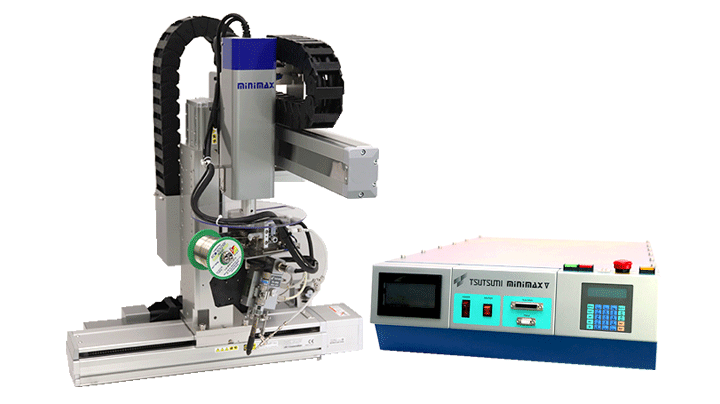

はんだ付けロボットMINIMAX Vの強み

自動化に対応することを前提として開発されているMINIMAX V(TX-861)は、サイズ、安全仕様、他機器との複合化、外部システムとの通信など自由度の高いカスタマイズ性を活かしてお客様の特別な要望にお応えします。

ロボットの組立から自社製造しているTSUTSUMIだからできる「高品質で安定したはんだ付け」をお届けします。

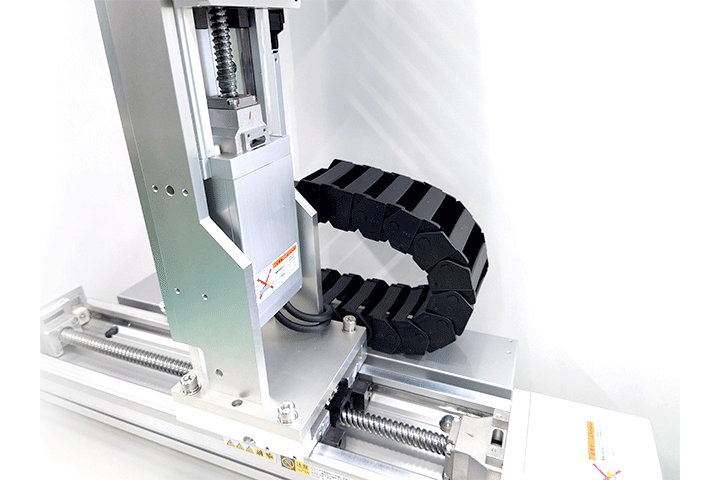

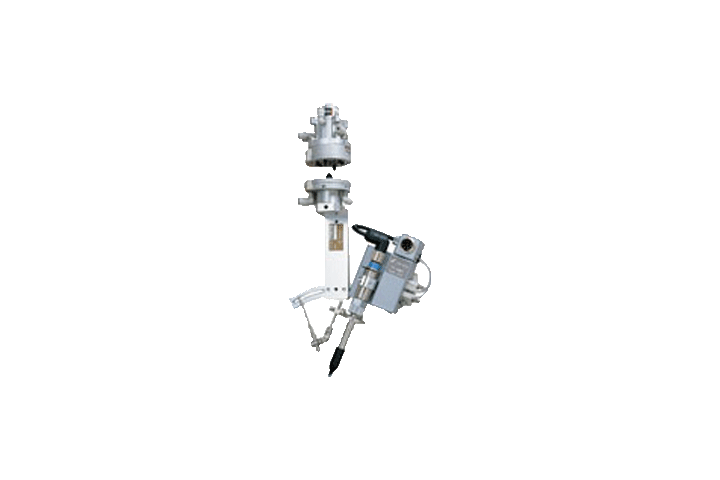

自動化に適した形態

自動化ラインに搭載し易いコントローラ部とロボット部の分離型とセル生産用の一体型の切り替えが可能。

同時多列も1列も可能

同時多列はんだ付けを可能にしたツインフィーダー工法は人の手では出来ないタクトタイムの短縮が可能なロボット独自の工法です。

機能拡張も容易

TSUTSUMIのはんだ付けロボットはツインフィーダー工法やフラクサーとの複合化も可能な拡張性と自由度の高いカスタマイズ性を実現。

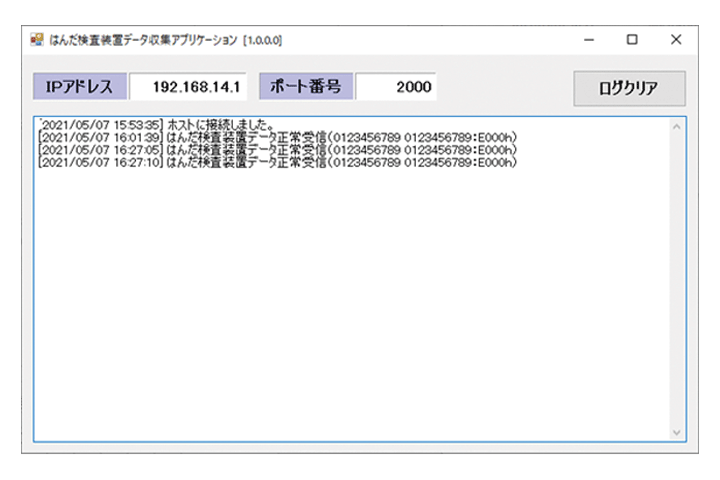

トレーサビリティ用ソフト

「サビレーション」※オプション

- ・LAN接続でサイクル中のトレーサビリティ情報を管理PCに情報アップ

- ・二次元バーコードで認識

- ・はんだ付け情報として、温度、各種エラー、日時サイクルタイム

- ・カメラで取得した画像の良否判定データ

シーケンサー内蔵

三菱製を標準搭載しておりますがキーエンスやオムロンへの変更も可能。

シーケンサー搭載なので自動化ラインとの接続や各種機器との連携が容易です。

オプションとしてMES(Manufacturing Execution System)にも対応可能です。

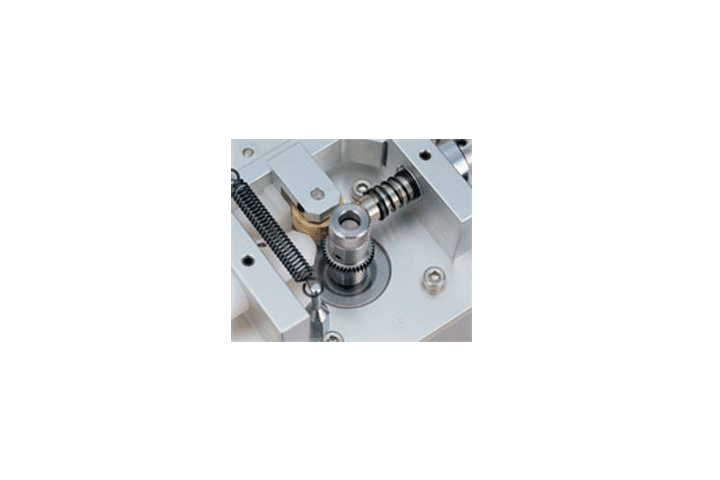

高剛性と長寿命を実現

サーボモータとボールネジ駆動により高い剛性と長寿命で10年以上稼働しているマシンが多く、オーバーホールなども対応しています。

分離型タッチパネル標準搭載

架台カバーに取り付け可能な分離型タッチパネルは、はんだ付けロボットの状態が表示され位置補正など各個動作も簡単に操作できます。

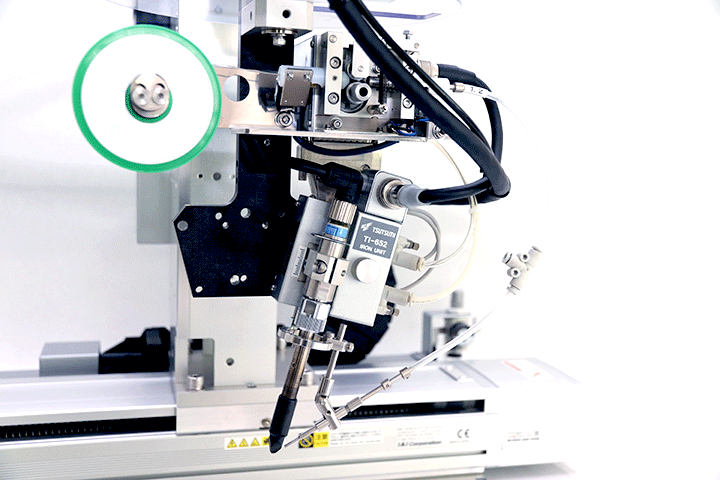

一体型ユニット搭載可能

フィーダーユニットの小型化を実現し、アイロンユニットと一体型のコンパクトユニット。はんだ詰まりを軽減し供給量も更に正確に。

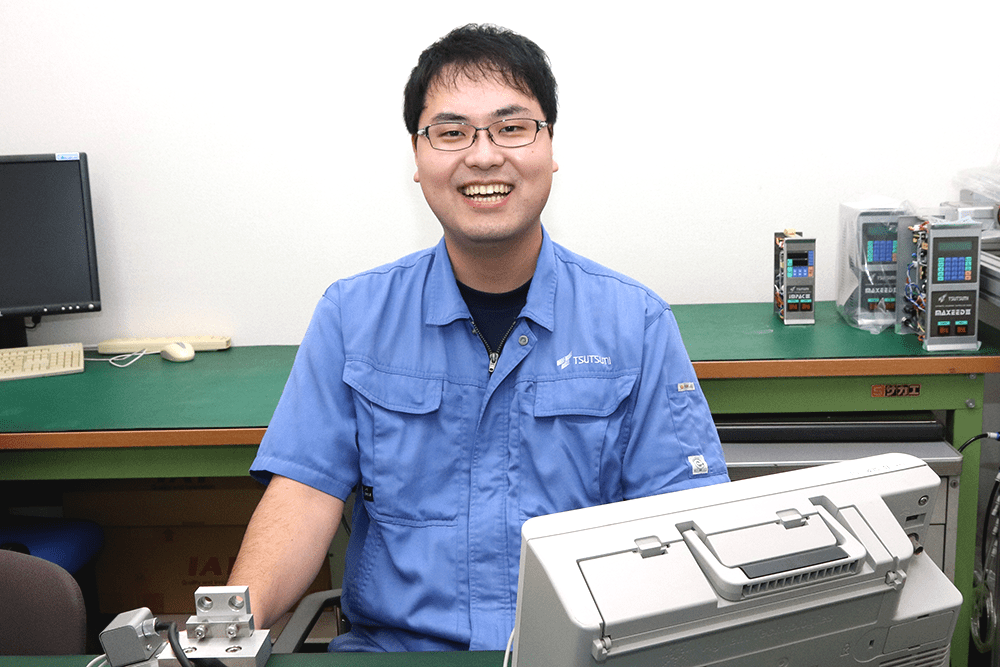

自社工場で製造するからカスタマイズが容易

2020年5月に新ロボット工場が竣工・稼働して製造力がパワーアップした津々巳電機。自社にて開発・設計・製造まで一貫した体制による高品質なモノづくりでお客様の多様なニーズにお応えします!

自社工場で製造する強み ①

高品質製造

開発・設計・製造まで各スペシャリストが対応いたします。全行程を細かく管理し、常に品質向上に努めています。

自社工場で製造する強み ②

高いカスタマイズ性

自社工場で製造するので大型ロボットや多機能搭載の複合機などお客様のニーズに合わせてカスタマイズすることが容易です。

自社工場で製造する強み ③

納期短縮、製造コスト削減

自社工場の生産性の効率化やワンストップ体制により納期の短縮やコストの削減に努めております。

はんだ付けロボットMINIMAX V開発秘話

徹底したユーザー様目線から生まれたMINIMAX Vの開発についてご紹介します。

開発のきっかけ

MINIMAXシリーズも5バージョン目を迎えて、開発担当としてどのように進化させるか検討段階に入りました。製品開発においてユーザー様の意見が重要だと考え、どのような機能を求められているかなど営業を通じて要望をリサーチしてもらい反映することになりました。

いただいた要望は使いやすさと分かりやすさに集中しておりました。ユーザー様にとっての「使いやすさとは何か」「分かりやすさとは何か」。ユーザー様の目線にたって何度も図面を描きテストを繰り返しました。これらの要望を反映した製品を作ればもっとユーザー様のお役に立てると思い試行錯誤を繰り返しました。

MINIMAX Vの魅力

ユーザー様の意見から生まれたMINIMAX Vはタッチパネルを標準仕様で搭載し操作性の向上と状態表示の充実を図りました。

他にもIoT化に向けた取り組みとして通信機能を拡張できるよう改良、現場にいなくても遠隔管理が出来る仕組み作りやトレサビリティ情報の収集も可能になります。

また、IRONとFEEDERが一体型になったタイプのヘッドが新たなバリエーションとして加わり、従来のセパレートタイプと選択できるようになりましたので、生産体系に応じてご指定いただければと思います。

お客様の声

TSUTSUMIのはんだ付けロボットを導入いただいたお客様からのご意見をご紹介。

自動車部品メーカーA 様

導入当初はセルライン用に卓上型で使用していたが、生産量が増えてインライン化することに。MINIMAXはロボット部とコントローラー部が分離できるので、インライン用として転用して、設備投資を抑えられました。

電子機器メーカーB 様

多層基板のはんだ付けをするときの温度調整が難しく津々巳電機さんに相談しました。そうしたらMINIMAXには温度が低下した部分だけに加熱することができる『強制加熱機能』あると教えてもらい、重宝しています。

自動車部品メーカーC 様

津々巳電機さんは自動機メーカーと連携してはんだ付けロボットの安全仕様や特注仕様などに対応してくれます。さすがに無理かなと思ったカスタマイズにも真摯に取り組んで完成してくれるので安心して任せられます。

自動車メーカーD 様

津々巳電機さんのはんだ付けロボットには、はんだ付けの品質を向上するためのオプションが充実しており助かっています。設備導入後の改善にも親身になって一緒に取り組んでくれるので非常にありがたく信頼しています。

はんだ付けロボットMINIMAX Vは

こんな企業様におすすめ

- 手作業から自動化で「はんだ付け」の品質を向上させたい方

- 人手不足で優秀な「はんだ付け技能者」の確保にお困りの方

- 自動化する前提でデスクトップ型「はんだ付けロボット」をお探しの方

- 効率的な多列コネクタの「はんだ付け」を検討している方

- 大型のサイズや複合機を検討されている方

- 社内規格の安全仕様が厳しい会社の方

- 「はんだ付け」を含めた自動化ラインを検討されている方

- 難しい「はんだ付け」を一緒にチャレンジしたい方

- 理想の設備を実現したい方

よくある質問

テストにあたって何を準備すればよいですか。

テストにあたって何を準備すればよいですか。

ワークサンプルは5~10セット程度ご用意いただき、実際にご使用になるはんだ材、良品サンプルをご支給ください。ご導入予定のある新しいサンプルのテストは基本的に無償対応させていただきます。データー取りなどの追加テストや量産試作につきましては別途ご相談にて有償とさせていただく場合がございます。

コテ先の寿命や交換サイクルはどのくらいですか。

コテ先の寿命や交換サイクルはどのくらいですか。

ポイントはんだ付では約2万~5万ポイント、スライドはんだ付けでは約2万~10万ポイント(多列)が目安となります。ただし、長寿命仕様の特注コテ先やコテ先の消耗を抑えるはんだ材料を使用することで3倍以上寿命が延びた実績がございます。

設備納期はどのくらいかかりますか。

設備納期はどのくらいかかりますか。

通常は約1~1.5ヶ月が標準納期となりますが、カスタム仕様や部品の入荷状況により変動しますので、ご発注時期などにより別途ご相談となります。

フラックス塗布と組み合わせることはできますか。

フラックス塗布と組み合わせることはできますか。

1台のロボットにフラックス塗布ユニットとはんだ付けユニットを組み合わることは可能です。複合機としてご活用されているユーザー様は多数いらっしゃいます。

海外拠点で使用する場合の対応はどうなりますか。

海外拠点で使用する場合の対応はどうなりますか。

中国、インド、ベトナム、タイ、メキシコは代理店がありサポート体制がございますのでご相談ください。その他の地域につきましては商社を通じての対応や日本から直接対応する場合がございます。

導入までの流れ

お問い合わせ

お問合せフォームやお電話にてご連絡ください。

サンプルテスト

ワークサンプルをお預かりしてはんだ付けテストを行い、テスト結果のご報告致します。

仕様打合せ

テスト結果を基にオプション類の選定や仕様についてお打合せを行います。

御見積りの提出、設計、ご承認

仕様に基づき御見積りを作成、提出致します。

ご発注をいただき次第、社内へ製作仕様書を発行し設計を進めさせていただきます。

お客様へ構想図を提出し、ご承認後に部品調達を進めます。

組立、調整、検査

調達された部品で組立、調整、検査を社内で一貫して行います。

ご必要に応じてお客様にご来社いただき、出荷前検査を行います。

納入、設置、操作教育

お客様へ納入して操作教育、プログラミングトレーニング、メンテナンス指導など行います。

アフターサービス

消耗品の供給、オーバーホールなど、末永く対応させていただきます。

より快適なはんだ付けを行うオプションツール

はんだ付けサポートツール

より快適なはんだ付けを行うオプションツール

TSCO WIN-m(テスコウィン)

はんだ付け条件データ管理ソフト

はんだ付け条件の編集や、はんだ付け動作中のコテ先温度の変化をリアルタイムでモニタする機能があり、はんだ付けの品質管理にご活用いただけます。

T-SELソフト

ロボットデータ管理ソフト

弊社で採用しているロボットは多方面の自動化設備で活用されている実績があり、独自のコマンドにより初心者でもわかりやすい仕組みになっています。

CCDカメラ

ビジュアルチェックカメラ

高倍率のカメラにより、はんだ付け中の動画を録画して不良解析に使用したり、微小なワークのティーチングにもご活用いただけます。

はんだ付けオプション

TT-721

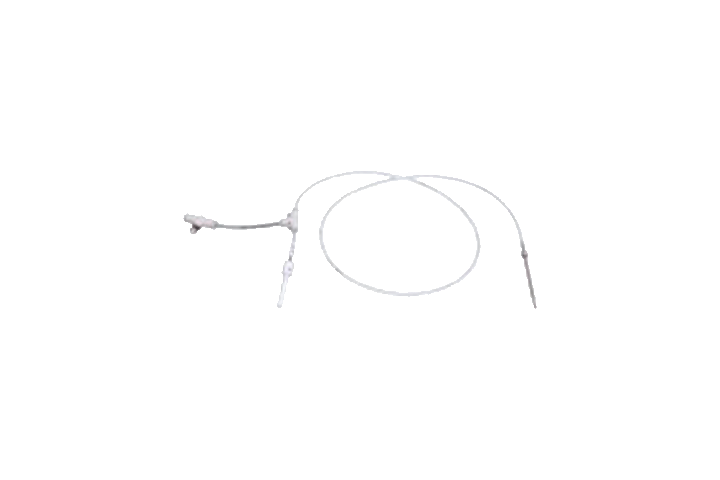

エアーインチューブ

はんだヒュームによる、はんだノズル先端の詰まりを抑えます。

TP-811

クリーナーポット

大容量タイプでコテ先を深く差し込めるため、はんだの飛散を抑えます。

TM-621

水ローラ式クリーナー

コテ先先端に付着したフラックスを拭き取り、常にコテ先をきれいな状態に保ちます。

TG-051

コテ先位置補正装置

コテ先の位置ズレを再ティーチングせずに自動修正する便利なアイテムです。

TPV-520

バキューム式クリーナー

バキュームによりコテ先クリーニング時の飛散がありません。

TFL-623

流量計

N2ジャケットやエアーヒーターに供給する窒素ガスの流量を管理するためのアイテムです。

TJ-600

N2ジャケット

コテ先を窒素ガス雰囲気にすることではんだ付け品質の向上とコテ先の酸化を抑止します。

TW-210

はんだプリヒート

はんだ材を加熱することでコテ先の温度低下を抑え、フラックスの活性を促してはんだ付品質を向上します。

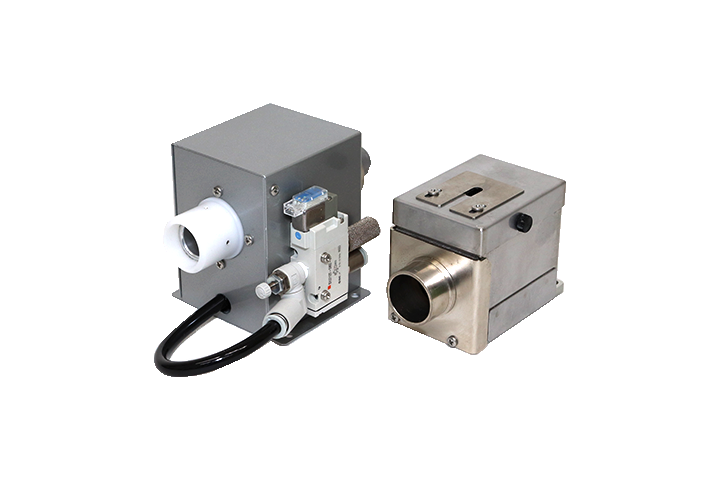

TAH-311

エアプリヒーター

ワークに400℃ 近い熱風を吹き付けることが出来るため多層基板などの熱容量が大きなワークに対して有効です。

TCI-400

カットインフィーダー

はんだ材に切り込みを入れることではんだ溶融時のフラックスやはんだボールの飛散を減少します。

TNZ3-□□□

ルビーノズル

極細はんだを供給する際にコテ先への供給精度を高めるためのアイテムとなります。

TTC-311

ツールチェンジャー

ツールヘッド部分の取外しができるため、コテ先交換やメンテナンスを設備外で行うことが可能となります。

- 商号:株式会社 津々巳電機

- 代表取締役 和田勉

- 東京本社:〒143-0015

東京都大田区大森西4-14-16

TEL:03-3766-5311

FAX:03-3766-4480 - 名古屋営業所:〒474-0061

愛知県大府市共和町2-14-1 共和ビル402号

TEL:0562-85-3261 - 創業:1948年(昭和23年)4月

- 創立:1952年(昭和27年)4月

- 資本金:3,000万円

- URL:https://tsutsumi-elec.co.jp

- 事業内容:はんだ付けロボット、はんだ付け複合機、はんだ付けユニット、フラクサー、基板分割機などの自動化装置。電気制御盤などの設計・製造・販売およびOEM製品の受託など。